據巴基斯坦《黎明報》報道,當地時間22日清晨,在巴基斯坦Battagram深穀上(shàng)空的(de)一輛纜車(chē)因纜(lǎn)車鋼絲繩(shéng)斷裂導致8人被困,其中包括6名兒童。當時,巴基斯(sī)坦有關方麵已派出直升(shēng)機和(hé)人員前往救援。

報道稱,該事件發生在早上7時至8時之間,當(dāng)時有六(liù)名學生(shēng)和兩名當地人(rén)正前往學校。當地官員說,“由於纜車兩根電纜線斷裂導致(zhì)人員被困(kùn),該條纜線由當地私人運(yùn)營,用(yòng)於跨(kuà)河運(yùn)輸,因(yīn)為(wéi)該地區沒有道路或橋梁”,當地媒體稱,纜車目(mù)前被困在約(yuē)274.3米的(de)高(gāo)度,乘客已被困超過5個小時。

一、事故啟發:鋼(gāng)絲繩檢測刻不容緩

現在很多景區除了觀光車之外,還設立了(le)觀光纜車設(shè)備,能夠在高空中懸浮感受風景,很多海(hǎi)拔較高(gāo)的景(jǐng)點,或者是上下不方便(biàn)的景點大多都會選擇觀光纜車,鋼絲(sī)繩作為這類機械設(shè)備(bèi)的重要組成部分,起著重要的作用。

然而,鋼絲繩的磨損和老化等問題給纜車安全運(yùn)營帶來了一定的安全隱患。因此,維護檢驗工作是保障纜車鋼絲繩日常安(ān)全穩定運行的必要措施。

以往的鋼(gāng)絲繩檢測手段

目視檢測法是現今普遍使用的傳統檢測方法(fǎ),主要是通過檢修人員的直接感官,通(tōng)過觀察、觸摸或是(shì)簡單的測量,發(fā)現鋼絲(sī)繩中存在(zài)問題。但是,人工目視檢測(cè)鋼絲繩存在很多弊(bì)端:

1.僅能對鋼絲(sī)繩的外表(biǎo)損傷進行判斷,鋼絲繩(shéng)內部的斷絲(sī)、磨損(sǔn)、鏽蝕,疲勞等損傷很難被肉眼發現,因此常常埋伏著重大隱(yǐn)患;

2.要求檢測人員在惡劣條件下作業,檢測(cè)人員需要保持長時間的精神高度集中,就算擁(yōng)有豐富經驗和具有責任心的技術(shù)工人也很難確保檢測結果的準確程度;

3.目視檢測(cè)鋼絲繩速度約為0.3米/秒,並需要大量人員同時操作才能完成,大大降低了生產效率,增(zēng)加了人工能耗,浪費(fèi)大(dà)量的時間和人(rén)力成本。

及時更換鋼絲繩

鋼絲(sī)繩的更換也是很重要的,更換是確保安全(quán)的重要步驟之一。

以(yǐ)往常采用人工目視(shì)結合手摸的檢查(chá)方法來估算其使用壽命,存在很大的誤差,據不完全統計,更換下來的鋼絲繩(shéng)中有70%以上的僅有很少甚至沒有強度損耗。所以,將無損檢測技術應(yīng)用到在役鋼絲繩的檢(jiǎn)測中意義重(chóng)大。

二(èr)、正確選擇設備檢測技術

無損(sǔn)檢測(cè)技術是當前各行業普遍應用的安全檢測手段。

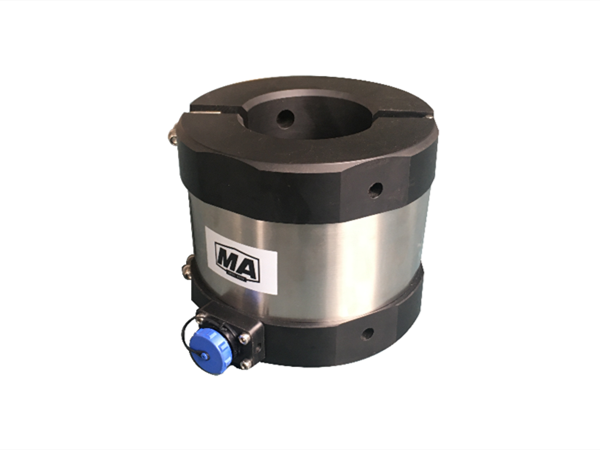

目前,洛(luò)陽泰斯特探傷技術有限公司(以下簡稱(chēng)“TST”)擁有“全磁檢(jiǎn)測”核心技術,攻(gōng)克了鐵磁性金屬構件(鋼絲繩)無損檢測的安全管理(lǐ)難題。TST智能(néng)探傷係統能夠有效定(dìng)量判斷鋼絲繩損傷,實時監測鋼(gāng)絲繩運行(háng)過程並預(yù)警和報警,給出符合標準要求的檢測結果,生成鋼絲(sī)繩使用情況的綜合報告,並對鋼絲繩壽命和未來安全性做出預測。

TST鋼絲繩智能探傷係(xì)統的引入,填補了各領域在鋼絲繩(shéng)檢測(cè)工作的空白,打破了以往對鋼絲繩檢測停留在外形、目測、人工檢測的陳(chén)舊模式,便於91成人版全麵及時的了解運(yùn)行中鋼絲繩的安全(quán)狀況,保障生產安全。

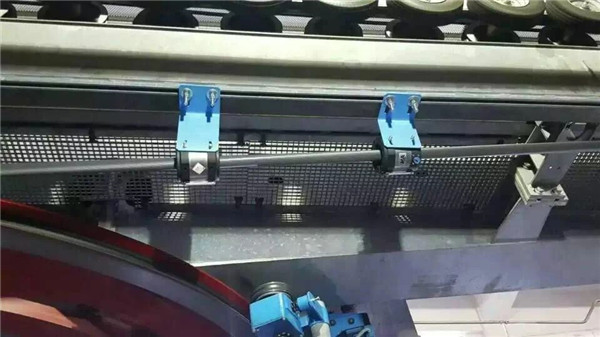

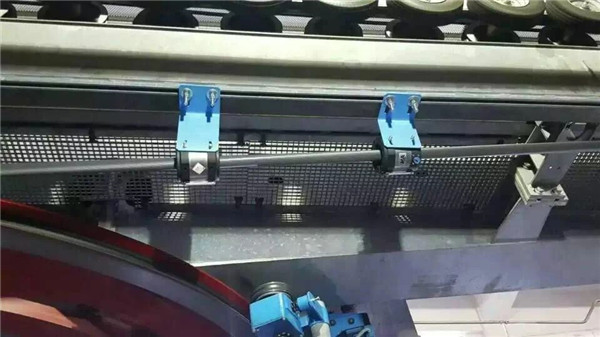

黃山索道(dào)TST鋼絲繩數字物聯監測係統應用現場(chǎng)

TST係列產(chǎn)品的應用,能夠幫助企業解決(jué)鋼(gāng)絲(sī)繩“隱患、浪(làng)費、低效(xiào)”同在的三大管理矛盾,實現了“安全(quán)、節約(yuē)、高(gāo)能效”的三重管理目標,使鋼絲繩始終處於安(ān)全(quán)受控的檢測(cè)狀態,從根本上排除(chú)隱患,確(què)保纜(lǎn)車安全運(yùn)營(yíng)。

豫公網安備 41030502000318號

豫公網安備 41030502000318號